自工程完結とは?

「自工程完結」は、トヨタの生産方法の中心的な考え方の一つです。これは、作業者が自分が担当する工程で品質管理や問題解決を担当するという考え方です。詳しく説明すると…

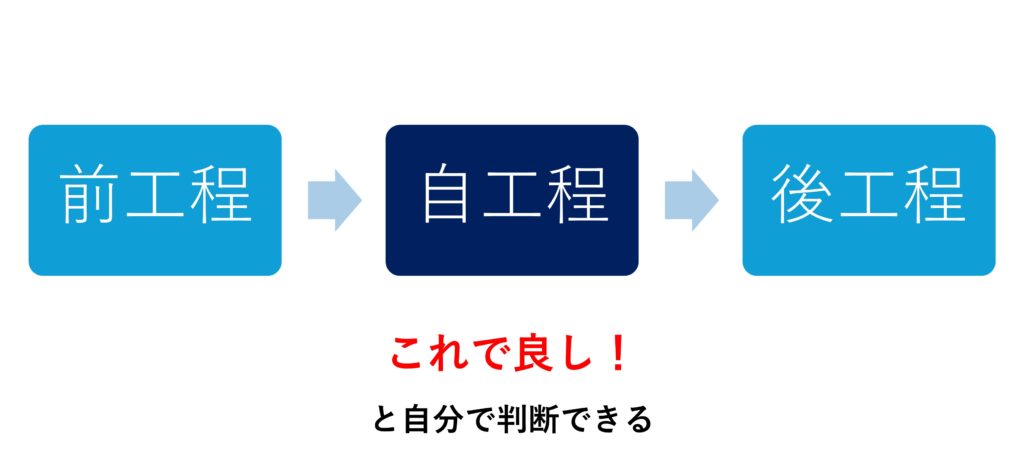

- 自分で管理する

「この作業はこれで良し」と自分で判断できること。各作業者は自分の仕事に責任を持ち、自分で管理します。品質や効率を上げるために、自分の仕事を評価し、改善策を考える必要があります。

- 目標と手順を明確にする

各作業には明確な目標があり、それに向けた手順が決まっています。これによって、作業者は何を達成すべきかを理解し、作業の進捗状況を把握しやすくなります。

- 必要なものを用意する

自工程完結では、作業に必要な情報や道具、スキルなどが十分に用意されます。これによって、作業者は効率よく作業を進めることができます。

- 問題が起きたらすぐに対処する

もし問題が発生したら、作業者はすぐに対処し、解決策を考えます。これによって、品質の低下や問題の広がりを防ぐことができます。

自工程完結は、トヨタが製造現場で直面した問題に対処するために生まれました。品質問題の責任を明確にし、各工程での品質管理を徹底することで、生産性の向上と品質の確保を実現することが目的です。自工程完結は、トヨタ生産方式の基礎をなす重要な概念であり、製造業界全体に影響を与えています。

自工程完結の起源

自工程完結の起源は、トヨタ生産方式の基本理念にあります。豊田佐吉が発明した「糸が切れたら自動的に止まる織機」の考え方が、後に「不良品を作らない」という強い信念に繋がりました。1960年代には、品質問題に直面したトヨタが、当時の副社長である豊田英二が「品質は工程で作り込む」という考えを提唱し、自工程完結の基盤となりました。

1990年代には、英国の工場で従業員のモラル低下が起こり、作業の意義と重要性を伝えることで、質の良い製品作りに従事する取り組みが始まりました。

堤工場では、水漏れ問題に対処する中で、自工程完結の考え方が確立されました。自工程完結では、作業者が主体となり、正しい作業手順を守り、問題が発生した際には原因を探り改善することで、工程を改善していきます。

この考え方は、お客様の満足度を第一に考え、質の高い製品を提供することに基づいています。

2000年代に入ると、自動車の高度化や市場におけるリコール問題の増加から、スタッフ業務にも同様の考え方が適用される必要性が高まり、2007年にはトヨタが「自工程完結」の考え方をスタッフ業務に展開しました。これにより、スタッフ業務でも品質向上に貢献する取り組みが行われるようになりました。

自工程完結の事例 – 水漏れ問題

これは自工程完結がトヨタに定着するきっかけとなった事例です。1990年代半ば、トヨタ自動車の豊田市にある堤工場で深刻な品質問題が発生しました。完成車の最終検査で水漏れが頻繁に見つかっていたのです。しかし、水漏れの原因が特定の工程にあるのかどうかがわからず、対策を講じるのが非常に困難な状況でした。

当時、堤工場の品質管理部長を務めていた佐々木眞一氏は、この水漏れ問題に立ち向かうため、品質管理担当者と協議を重ねました。そして、「自分たちの工程では絶対に水漏れを出さない」というチャレンジをすることにしました。

工程の洗い直し

この取り組みを進めるため、まず車の組立工程すべてを徹底的に洗い直しました。約800の工程、2000もの作業要素を一つひとつ分析し、水漏れリスクの調査を行ったのです。設計上の問題点、製造設備の不具合、作業要領のミスなど、あらゆる観点から原因を探り当てていきました。

原因の究明と改善

そして、設計、設備、作業の3つの要件が全て良好であれば、その工程では水漏れは発生しないという考え方に基づき、次々と対策を実行に移しました。設計図面の見直し、設備の改修、作業標準の徹底などが行われました。それでも水漏れが発生する場合は、さらに原因を探り当て、抜本的な対策を重ねていきました。

自工程完結の誕生

こうした地道な努力の末、ついに水漏れを完全に払拭することができたワンランク上の工程が完成したのです。佐々木氏はこの仕組みを「自工程完結」と名付けました。これは、各工程で作業者自らが品質を完全に作り込み、不具合品を次の工程に渡さないという理念です。

自工程完結では、作業者一人ひとりが主体となって品質向上に取り組みます。正しい作業を行えば必ず成果は出るはずだと信じ、作業標準の遵守、プロセスの改善提案など、現場主導のカイゼン活動が繰り広げられていったのです。

かつてのトヨタ生産方式が、検査よりも「工程で品質を作り込む」ことを重視していたのと同様に、自工程完結はその考え方をさらに徹底させた革新的な取り組みだと言えるでしょう。お客様に価値ある製品を提供するため、製造現場の作業者一人ひとりが主体的に品質向上に尽力する、そんな理念が貫かれています。

この水漏れ問題への対応は、自工程完結の発祥を物語る出来事であり、トヨタ生産方式の更なる進化を実現させた重要な転機となりました。

カップラーメンを事例として考える。

先に登場した佐々木さんは、カップラーメン作りにも自工程完結が応用できるとしています。

カップラーメン作りの工程

- まずは、お湯を沸かす工程から見ていきましょう。この工程で重要なのは、お湯が確実に沸騰している状態を「グツグツ」という音で確認することです。音が聞こえれば沸騰しているサインなので、この工程は「良し」と判断できます。

- 次に、カップのフタを開ける工程です。ここでは決められた線の位置までフタを開けることが求められます。線まで開けられていれば「良し」、開け方が適切でないと「不良」と判断する必要があります。

- 続いて、カップの中に入っている袋を取り出す工程があります。袋が確実にカップから取り出せていれば、この工程は「良し」と見なせるでしょう。

- そして袋を破り、中の粉末スープなどをカップに入れる工程に移ります。袋の中身を適量カップに入れられていれば「良し」です。粉末スープの量は袋に正確に詰められているので、袋から出し切れば適量になります。

- これまでの工程が全て「良し」であれば、次は沸騰したお湯をカップに注ぐ工程に移れます。お湯の量もカップに線が付いているので、その線までお湯を注げば「良し」となります。

- 最後に、カップにフタを閉めて3分間待つ工程があります。フタが確実に閉まっていれば「良し」、3分後に完成です。

自工程完結によって誰でもカップラーメンが上手に作れる

このように、カップラーメン作りの一連の工程を見ると、各工程で作業者が「良し」か「不良」かを判断し、不良品を次の工程に渡さないという「自工程完結」の考え方が貫かれていることがわかります。

さらに、各工程における「良し」の判断基準も明確に設定されているため、検査することなく工程内での品質保証が可能になっています。お湯の量、スープの量、時間など、それぞれの工程で守るべき条件が決められており、それを満たすかどうかで品質が担保されるようになっているのです。

また、ひとつひとつの作業が細かく分解されて標準化されています。お湯を沸かす、フタを開ける、袋を取り出すなど、複雑な作業は基本的な動作に分割されています。そうすることで、作業者に手順が明確に示され、ミスを防ぐことができます。

このように、カップラーメン作りに「自工程完結」の概念が反映されていることがわかります。検査に頼らず、各工程で品質を完全に作り込むことで、手順さえ守れば確実に美味しいカップラーメンが作れるようになっているのです。

自工程完結の理念

自工程完結を実践するにあたって、根本理念である「品質は工程で作り込む」「検査の理念は検査しないこと」について理解しておきましょう。

品質は工程で作り込む

この言葉は、トヨタが長年にわたって追求してきた品質への考え方の根幹を成すものです。製品の品質は、最終工程での検査に依存するのではなく、一つ一つの工程(プロセス)で徹底的に品質を作り込むことが重要であるという理念です。

ニンベンが付いた自働化

この考え方は創業期の自動織機事業に端を発しています。従来は糸が切れると人手で機械を止める必要がありましたが、豊田自動織機のG型は縦糸が切れると自動停止し、横糸は自動供給される仕組みでした。「不良品を作らせない」、ニンベンが付いた自働化の発想がここにあります。

この自動織機の自働化の考え方を自動車生産に展開したのが、後のトヨタ生産方式(カンバン方式、ジャストインタイム等)となりました。

品質管理の二つの方法

品質管理には二つの方法があります。

- 1つ目の方法は、品質を検査に頼ることです。製品を製造した後、検査員が製品を検査し、不良品を判別して排除する方法です。しかし、この方法は非効率的で、不良品を製造してしまった後で排除するため、コストがかかります。

- 2つ目の方法が、自工程完結の考え方です。製造工程の中で、担当者自身が製品を製造しながら検査・判断を行い、不良品を作らないようにする方法です。「一つひとつの工程で良品を作り、判断する」ことが重視されています。

自工程完結では、作業者自身が品質に責任を持ち、工程内で製品の良否を判断します。これにより、不良品を次の工程に渡さず、早期に問題を発見して対処できます。自工程完結の利点は、不良品を未然に防ぐことで、検査コストやロスを削減できる点にあります。

検査の理念は検査しないこと

この言葉は第5代社長の豊田英二氏が残した言葉です。品質を検査で保証するのではなく、工程で品質を作り込むことで、検査自体が不要になることが理念であるということを表しています。

1962年、トヨタは「品質は工程で造り込もう」とのタイトルのパンフレットを全従業員に配布し、一人一人が品質保証の主役となって品質作り込みに取り組むよう呼びかけました。

このように、トヨタは創業の精神から脈々と受け継がれた「工程で品質を作り込む」という考え方を基に、自工程完結の取り組みを推進してきたのです。IoTやAI技術の発展により、この理念をさらに高いレベルで実現できると期待されています。

自工程完結のやり方

自工程完結を自社で実践するための具体的なステップは以下の通りです。

業務の棚卸し(作業の見える化)

まずは自分が担当するスタッフ業務の全体像を把握することが重要です。業務を構成する個々の作業工程(要素作業)を洗い出し、見える化することから始めます。

要素作業ごとの4項目(目的等)の明確化

各要素作業について、「目的・目標」「プロセス」「良品条件」「判断基準」の4項目を明確にしていきます。

1.目標の明確化

最初に、自分の仕事が何のためにあるのかを明確にします。例えば、上司からの指示や依頼がある場合は、その依頼の目的やゴールを理解することが大切です。そうすることで、自分の仕事が何を目指しているのかをしっかり把握できます。

手順の明確化

次に、自分の仕事の手順を明確にします。自分がどのようなプロセスで作業を進めるのかを把握することで、仕事の進行がスムーズになります。重要なのは、作業の前にどのような手順を踏むかを整理し、上司に確認することです。そうすることで、仕事が予想通りに進んでいるかを確認できます。

判断基準の明確化

仕事が正しく進んでいるかを判断するために、判断基準を設定します。つまり、「こうなったら次のステップに進む」という基準を明確にします。ただし、判断が個人に依存しすぎないように注意が必要です。上司やチームと共有された基準を持つことで、作業の品質を保つことができます。

良品条件の設定

仕事を成功させるために必要な条件を明確にします。これは、仕事ごとに異なることがあります。例えば、必要なツールやスキル、関わる人々などをリストアップし、成功のための条件を整理します。これにより、仕事の品質を向上させることができます。

スタッフ部門における自工程完結

トヨタ自動車は2007年から、ホワイトカラー業務にも自工程完結の考え方を展開し始めました。その背景には、ホワイトカラーの労働生産性向上への課題がありました。

意思決定の流れこそが工程

ホワイトカラー業務は、意思決定の過程が目に見えづらいことが大きな要因となっていました。意思決定はすべて各関係者の頭の中で行われており、その一連の意思決定の流れこそが、製造現場で言う「工程」に相当するものです。しかし、この意思決定プロセスが不明確なため、成果の良し悪しを客観的に評価することが難しくなっていました。

このように、ホワイトカラー職場では基本的な業務の仕組み化や情報共有が不十分であり、無駄や手戻りが発生しがちな状況にありました。トヨタはこの課題を自工程完結の導入により解決しようと考えました。

6項目を明確化

意思決定を工程と考えれば、自工程完結はそのままスタッフ部門にも応用できます。スタッフ業務における自工程完結を実現するには、以下の6つの要素を明確化することが不可欠です。

- 目的の明確化 –なぜその業務を行うのかという理由と方向性

- 目標の明確化 –目的達成のためのレベルと到達点

- アウトプットの明確化 –目標を達成するための成果物

- 手順の明確化 –アウトプットを生み出すための実施手順

- 判断基準の明確化 –各手順の正常/異常を判断する基準

- 必要条件の明確化 –正しい手順を実施するために必要な情報、道具、能力等

これらを明確化することで、スタッフ業務においても”段取り”を適切に行い、PDCAサイクルを確実に回せるようになります。

自工程完結では、この”段取り”を徹底し、業務プロセスを見える化します。各タスクにおいて品質を高め、次のタスクへとバトンを渡していく取り組みが重要となります。これにより、ホワイトカラー業務の質が高まり、やり直しを防ぐことができるのです。

要するに、自工程完結は意思決定の流れそのものを徹底的に「見える化」し、スタッフ業務の質を高める究極の仕事術なのです。

自工程完結の導入時の注意点

自工程完結を導入する際には、以下の点に注意が必要です。

経営層のコミットメント

自工程完結は、業務プロセス全体の見直しを伴う大きな変革です。経営層がその意義と必要性を十分に理解し、強いリーダーシップを発揮することが不可欠です。経営トップ自らがビジョンを明確に示し、全社的な推進体制を構築する必要があります。

現場主導の活動推進

一方で、自工程完結は現場主導で進めることが肝心です。現場の作業実態を熟知した現場スタッフ自らが主体となって、自分の業務を見直し、問題点を洗い出すことから始める必要があります。現場の創意工夫を大切にしながら、ボトムアップで活動を推進していくことが重要です。

部門横断的な展開

自工程完結は組織横断的な取り組みです。一部門だけでは限界があり、全社的な展開が必要となります。理解の促進と情報の共有化を図るため、集中的な啓発活動や研修、他部門の事例共有など、社内での十分な展開活動を行うことが大切です。

前後工程との連携

自工程完結は、自部門の業務だけを対象とするのではなく、前後の工程との有機的な連携を図ることが肝心です。お互いの役割と責務を尊重しながら、全体最適の視点に立って、前後工程とうまく調整を取ることが不可欠となります。

このように、経営層の強力な指導力と現場主導を両立させ、社内外の関係者の理解と連携を得ながら、全社的に自工程完結を推進していくことが、導入の大きな鍵となります。

まとめ

以上、トヨタの自工程完結についてご紹介してきました。当サイト、仕組み経営では自工程完結という言葉を使っていないものの、基本的には同じ考え方で会社の仕組みや業務の標準化をご支援しております。本記事を読んで、自社の品質や業務基準を高めたいという方はぜひ以下から、仕組み化ガイドブックをダウンロードしてご覧ください。