「見える化」と言い出したのは誰?

「見える化」という言葉は、1998年(平成10年)にトヨタ自動車の岡本渉氏が『プラントエンジニア』誌上で発表した、「生産保全活動の実態の見える化」という論文の中で初めて登場しました。

この論文において、岡本渉氏は「総括すれば、活動の中心である『人』、『モノ(設備)』、『費用(工数)』の不備の是正・適正化や、これを支える『情報』『理念』の充実に期待がある。現場の第一線から当部署へ期待する役割が『見える化』で明確になり、課題を共有できた」と述べています。

トヨタ自動車の生産ラインで、異常を知らせるためのアンドン(ランプ)方式は、「目で見る管理」と呼ばれていました。これを原点とする生産現場の取り組みを「見える化」と表現したこの言葉は、一種の流行語としてまたたく間に広がり、ビジネス用語にとどまらず、社会に浸透していきました。

「見える化」の意味

「見える化」とは、企業や組織での管理方法の1つで、財務・業務・戦略などの計画・実施・評価・問題点を具体化し、客観的に捉えられるような形にすることです。また、業務上の問題解決や改善のために、現場において能動的かつ継続的な対策が講じられる方法が確立されている状態のことを指す場合もあります。また現在では、例えば「医療費・診療報酬の見える化」など、「情報公開を行う」という意味で「見える化」という言葉が使われることもあります。

見える化の例

例えば、皆さんの事業で何らかの商品を販売する場合、お客様からの需要があるにもかかわらず商品を切らしているようでは、せっかくのビジネスチャンスを逃してしまいますし、市場内のライバルに顧客を奪われる可能性も出てきてしまいます。逆に、それほど人気の高くない商品を大量に仕入れて在庫として持ち続けることは、コストを抱え込むわけですから、事業にとってはリスクとなってしまいます。

ですから、在庫の状況を常に把握しておく必要があるわけです。皆さんのビジネスが比較的小規模なものであれば、倉庫で直接在庫数を確認するということもできるのでしょうけれども、やはりこれは現実的な方法とは言えません。普通は帳簿を用意しておいて、「商品が販売されたら必ず帳簿に個数と残数を記し、残数が一定数以下になったら必ず製造元に発注をかけて商品を仕入れる」という仕組みをつくる必要があるわけです。これが「見える化」の簡単な例となります。

見える化と可視化の違い

「見える化」とよく似た言葉に「可視化」があります。両者の区別が曖昧なまま流行語のように浸透したため、言葉の意味を混同してしまっているケースが多く見られます。ここで2つの言葉の意味を整理しておきましょう。

可視化

先ほど、いちいち倉庫の在庫数を数えるのではなく、帳簿上で在庫数を把握できるようにする必要があると言いましたが、実はそれだけでは「見える化」ではなく「可視化」と呼ばれる状態でしかありません。つまり、業務上のルール、在庫やコストなどの見えにくい現状が視覚化され、見やすい状態になったものが「可視化」というわけです。

見える化

一方の「見える化」は、「可視化」によって見えるようになった問題点について、その対処法や判断基準が常に企業や組織の中で共有され、問題や課題に対する改善を繰り返し行える仕組みづくりがなされた状態にあることを言います。ですから、事業の継続や拡大のためには「可視化」で満足するのではなく、「見える化」にまで取り組みを進化させることが不可欠となります。

見える化を行うメリット&デメリット

次に見える化を行うメリット、デメリットを見てみましょう。

見える化のメリット

業務の見える化によってもたらされるメリットとして、次のようなものが挙げられます。

生産性が向上する

これまで見えていなかった非効率・無駄な業務を早期発見できるようになり(可視化)、業務効率が改善されます。作業内容や手順の平準化が進み、人員の過不足や不必要な残業も解消されることでコストを削減できます。また、見える化のプロセスの中でマニュアルも整備され、新人教育もスムーズになります。

組織の一体感が生まれる

各社員の作業の進捗状況や業務内容が共有されることで、部署間の相互理解が深まっていきます。また、会社のビジョンが可視化されることで価値観が共有され、社員同士の連帯感が高まるといった効果も期待できます。

公正な人事評価が可能

業務内容やスキルが可視化されることで、公正な人事評価がしやすくなります。

見える化のデメリット

一方、次のようなデメリットも存在します。

本来の目的を見失う可能性

業務の可視化やマニュアル作成に集中してしまうと、見える化の本来の目的を見失う可能性があります。見える化の最終目的は、可視化で得た情報をもとに業務効率化を図ることです。見える化はあくまでも手段であることを社員全体が確認しながら進めなければ、本末転倒となってしまう危険があります。

社員が閉塞感を感じる可能性

タイムスケジュールや作業の進捗など、自分の業務内容を必要以上に開示することにストレスを感じる社員が生まれる可能性があります。社員の行動をマニュアルで固定化するあまり、自由な発想や臨機応変な対応力が損なわれないようにする仕組みが必要になります。

トヨタにおける見える化の事例

「見える化」の生みの親、トヨタ自動車の事例を見ていきましょう。

トヨタ生産方式

トヨタ生産方式(TPS, Toyota Production System)は、トヨタ自動車が生み出した生産方式で、現在、多くの企業でこの方式が導入されています。「見える化」はこのトヨタ生産方式の中の仕組みの1つで、現場の状態が正常か異常かを見た目で判断し、正常にするための管理手段です。このため「目で見る管理」とも呼ばれています。見える化の目的は、問題やムダのあぶりだしを行い、管理を効率化することにあります。

アンドン(現場の見える化)

トヨタ自動車の生産ラインでは、作業工程を横軸、工程異常・品質チェック必要・処置中などの状態を縦軸とする、「アンドン」と呼ばれる表示パネルを設けています。生産現場における作業の方法や順序、進捗管理、物や安全の管理など、すべてについて正常と異常の状態が明確にされ、問題が常に見えるようになり、問題が発生してもすぐに認識して、解決できる仕組みになっているわけです。また、置き場所の区分線表示や色分けによる物の区分、高さ制限ライン表示による安全確認なども見える化の例として挙げられます。

多能工化(仕事の見える化)

多能工については別の機会にご説明していますが、実は多能工の仕組みを考案したのも、トヨタ自動車工業の大野耐一元副社長だと言われています。トヨタでは、社員それぞれがどんなスキルを持っているのかを星取表に表わして、誰がどの作業を、どのレベルでできるのかを可視化しています。管理監督者にとっては、スキルが不足している人を育てることで、シフト管理や配置転換もしやすい仕組みになっています。

こうした管理方法は、今日「トヨタ方式」と呼ばれ、トヨタのみならず、日本の企業文化そのものを表す言葉として認識されています。実際、多くの企業がトヨタ自動車の見える化の手法をさまざまな方法で取り入れ、大きな成果をあげています。

間違った見える化とは?

見える化という言葉が一般に知れ渡っているために、それを中途半端に解釈し、間違った見える化をしているケースもあります。それについて見てみましょう。

システム(IT)偏重

最近では、あらゆる情報がデータ化され、システム上で見えるようになっている会社が多いです。財務情報、業務プロセス、各種KPI(数値指標)等々、これらがデータ化されていれば見える化されている、と言えるのでしょうか?見える化の本来の意味からすると答えはノーとなります。たしかにシステムを導入すれば情報がデータ化されますが、そのままではユーザーが”見に行かなければ見えない”状態になっています。見える化とは、言い換えれば、”意識しなくても見えてしまう状態”を創り出すことであり、それによって、判断、行動できるようにすることです。うちは全てデータ化されているよ、という会社であっても、それが必要な人に常に見えている状態にしなければ見える化とは言えないのです。

即時性の欠如

見える化の取り組みをしていても、そこに見えている情報が古ければ、間違った判断がされてしまいます。見えている情報は常に最新の状態でリアルタイムに更新されなければなりません。

良い情報だけ見える

「悪い情報を上層部に見せると怒られるから」、また、「悪い情報を社員に見せるとやる気がなくなるから」といったような理由で、”良い情報だけ”を見える化しているケースもありません。これも見える化の本来の意味に反します。見える化は悪い情報こそ見える状態にすべきであり、それをみんなで共有するからこそ、現場で問題解決がなされるのです。

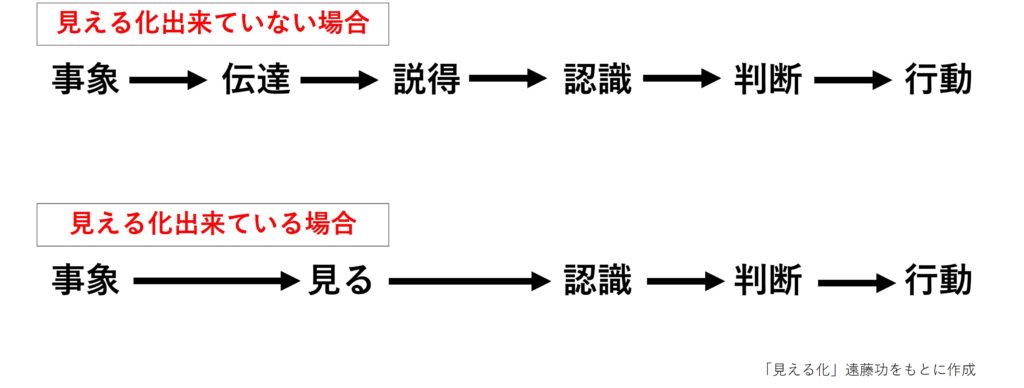

事実ではなく意見が入っている

見える化で見せる情報は、誰かの判断が入る前のものであるべきです。つまり、事実、事象を見える化するわけです。それによって、問題があることが認識されます。そして、皆でその認識を共有し、問題解決に取り組むのです。ここで初めて意見が入ります。

近視or遠視

経営はダブルビジョン(短期的な視点、長期的な視点)で行うのが理想です。そのためには、見える化で見せる情報も短期的に重要な情報、長期的に重要な情報の双方を扱うべきです。

何が大事かわからない

とにかくあらゆることを見える化しようとして、様々な情報が視界に入ってしまうと、逆に何が大切かわからなくなります。その現場現場で大切な情報が何なのかをわかるようにします。

何を見える化するか?

次に何を見える化すべきかを見てみましょう。見える化というと製造現場での活用がすぐに浮かびますが、それ以外の仕事でも活用シーンはたくさんあります。

異常や不良を見える化する

これが見える化の本来的な使い道と言えます。異常や不良とは、自社の標準的な基準を下回る状態のことです。その状態になったことを即座に把握出来るようにします。製造現場では製品の不良が出た際にリアルタイムに把握できる仕組みや、マーケティング部門では広告の各種数字の異常がすぐに把握できる仕組みなどを作ります。

顧客の声を見える化する

顧客の声をリアルタイムに収集し、共有できる仕組みを創ります。一般には顧客アンケートがそれに該当しますが、大切なのは、アンケートの共有、問題発見、問題解決を行う仕組みを創ることです。

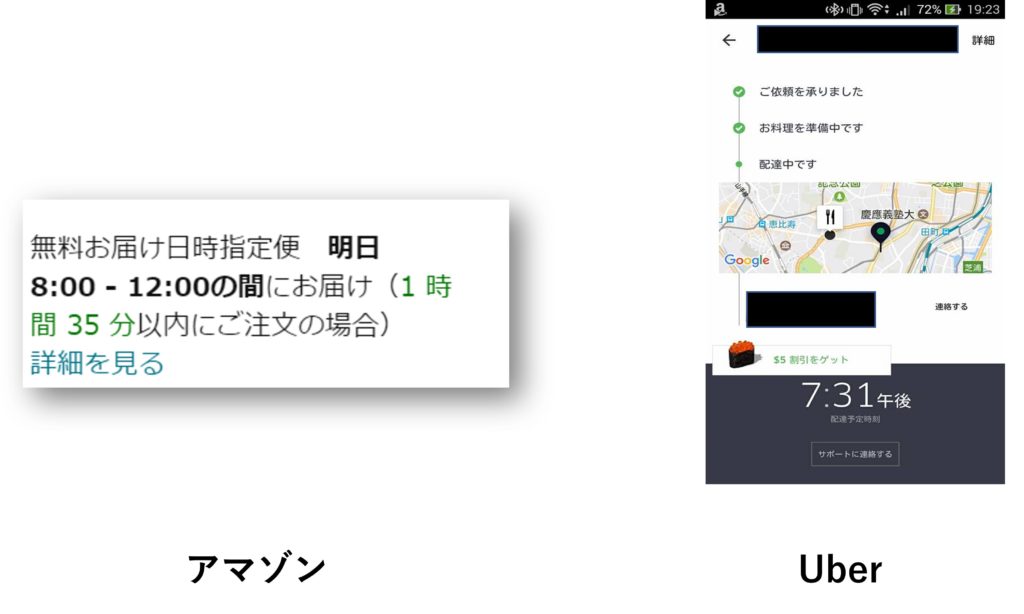

顧客に必要な情報を見える化する

顧客が必要としているが、見える化されていない情報があります。それを見える化することで、価値を高めることが出来ます。有名な例で言うと、アマゾンの配達時間の見える化や、Uberの現在地の見える化などがあります。

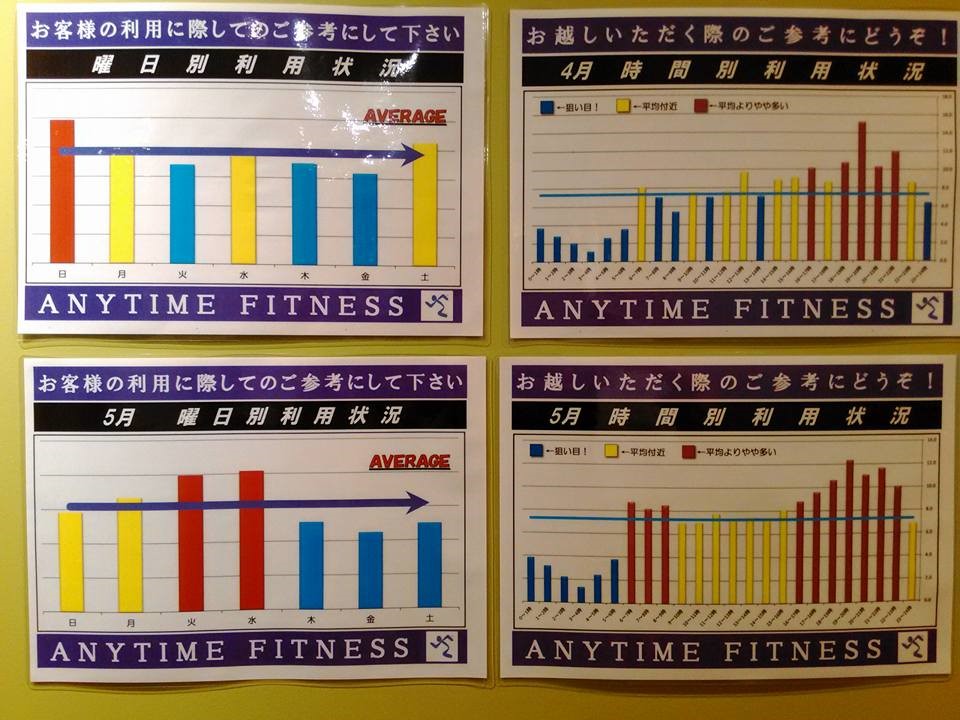

またエニタイムフィットネスの某店舗では、混雑時間などが見える化されており、顧客の利便性向上につながっています。

ノウハウを見える化する

業務の分析で得た情報に基づいてマニュアルを整備します。業務工程を記すだけではなく、なぜこのような作業をするのかという意図に至るまで言語化して、作業時間やミス防止に役立つ情報も盛り込むとよいでしょう。もちろん、完成したマニュアルは定期的に見直し、アップデートを行わなければいけません。

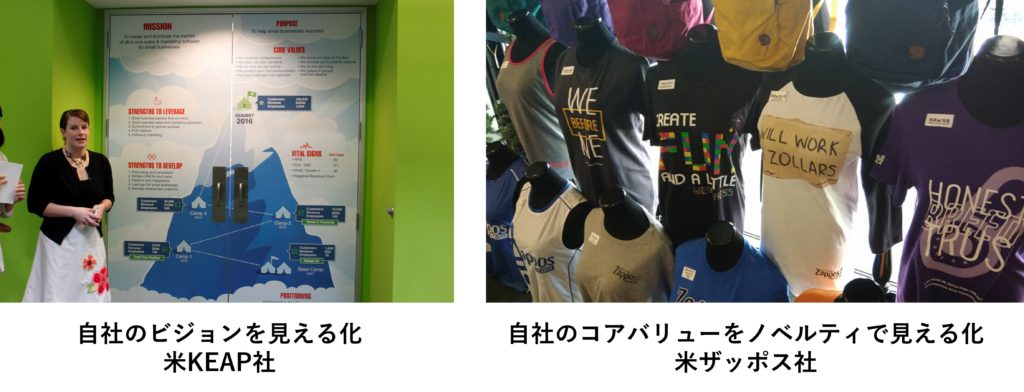

想いや方針を見える化する

もともと目に見えない想いや方針を見える化します。この辺については米国企業のやり方が上手いなと思います。以下の例は視察ツアーに行った際に撮影したものです。

モノを見える化する

モノを見える化することによって、、「必要なもの」を「必要なとき」に「必要なだけ」取り出せる状態にします。いわゆる整頓ということです。

何かの書類やデータを探そうと思った時に、10秒以内で取り出せる状態になっていなければ、整頓されていないということになります。整頓するには、物の定位置を決めておくことが大切です。家の中で考えてみれば、台所用品なんかはどの家でもだいたい、定位置が決まっていると思います。それと同じで、職場のものも定位置を決めます。

トヨタでは姿置きというやり方が行われていて、置き場所にシールを貼って定位置を徹底させています。

業務の流れを見える化する

業務の流れ(業務フロー)を明らかにすることで、ムダやムリ等の”ボトルネック”を発見することが出来ます。各工程での業務内容・業務量・必要なスキル・作業時間を分析し、問題点を抽出し、ムダ・ムリな業務はないか検討しましょう。現場担当者の意見を聞きながら、状況を具体的に把握する必要があります。また、これによって、業務全体が皆で共有でき、仕事の生産性向上にもつながります。これは仕事の有意味性と呼ばれており、効果が実証されています。(以下、参考記事)

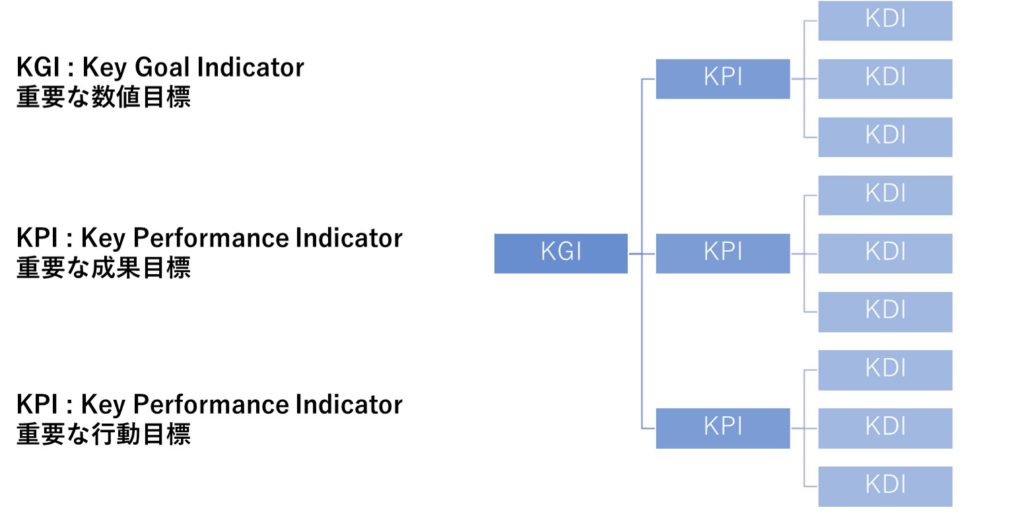

経営のダッシュボード

かつて、ダッシュボード経営という言葉がはやりました。経営陣に必要な情報が常に一覧できるようにしておくことを指します。これも見える化のひとつです。最近では、KGI&KPI&KDIなどによってそれを実現する方法が良く利用されています。

見える化がダサい、気持ち悪いと言われる理由

見える化は経営に大きなメリットがありますが、一方で、”見える化”ってダサい、気持ち悪いという声もあります。

- 見える化という言葉自体がダサい

- 職場にべたべた張り紙をするのが気持ち悪い

という感じです。

この気持ちはわからないでもありません。社員からこのように思われてしまうと、見える化の取り組みが形骸化しかねません。

そうならないようには、以下の方法があります。

言葉を変える

見える化という言葉に違和感があるならば、可視化という言葉に変えてもいいでしょう。こちらの方がまだダサさは軽減されるでしょう。冒頭で申し上げた通り、見える化と可視化には厳密には違いがあります。しかし、社内的にきちんと言葉の定義をしておけば、見える化を可視化に置き換えても問題ないでしょう。

ビジュアルを工夫する

職場にべたべた張り紙をするのが嫌というのは、要するに、その貼りだされた紙がダサい、ということです。先ほどの例でご紹介しましたが、海外企業ではこの辺を非常にかっこよく表現しています。たとえば、以下の数値ボードは、米KEAP社のオフィスのど真ん中に置かれているものであり、同社にとって重要な数値がリアルタイムで更新されるようになっています。このようにデザインされていれば、誰もダサいとか気持ち悪いなどとは思わないはずです。

見える化の目的を見失わないために

「うちの会社も見える化に取り組んでいます」と言う会社はとても多いのですが、果たして「可視化」だけで満足することなく、繰り返し問題を解決し続ける仕組みづくりにまで取り組んでいる会社は一体どれだけあるのでしょうか?

見える化は問題発見、業務改善のための手段です。しかし、その目的が明確でないと「見える化」すること自体に意識が向き、業務の本質や目指すべきゴールから大きく外れてしまいます。

なぜ自分たちの仕事を「見える化」し、これまでのルールを変えてまで業務を改善しなくてはならないのか、そのことを社内で共有し、理解することができれば、新たな仕組みづくりに対する社員の自発的な参加も促され、業務の改善もスムーズに進んでいきます。

なお、仕組み経営では、会社の仕組み化を通じて、ここでご紹介したような見える化を実現するご支援をしています。詳しくは以下のガイドブックをダウンロードしてご覧ください。